在智能制造浪潮席卷全球的今天,珠海正以其前瞻性的战略布局,积极推动制造业的数字化转型与升级。数字孪生智能工厂、智能车间建设、3D数据可视化大屏交互系统开发以及建筑信息模型(BIM)技术,共同构成了这一转型的核心技术矩阵,它们相互融合,正深刻重塑着传统工厂的生产与管理模式。

一、 数字孪生智能工厂:虚实映射的制造新形态

数字孪生智能工厂是物理工厂在虚拟空间中的全息镜像。它通过集成物联网、大数据、人工智能与仿真技术,对实体工厂的“人、机、料、法、环”进行实时、动态、高保真的数字化映射。在珠海,这一技术的应用正从概念走向实践。

- 全生命周期管理:从工厂的规划设计、施工建造到生产运营、维护优化乃至最终的升级改造,数字孪生体贯穿始终,实现全流程的可视化、可预测与可优化。

- 实时监控与预警:通过传感器网络实时采集物理工厂数据,驱动虚拟模型同步运行。管理者可以在虚拟世界中直观观察设备状态、生产进度、物料流动,系统能基于模型预测潜在故障(如设备过热、产能瓶颈),实现预测性维护,极大降低非计划停机风险。

- 仿真与优化:在投入真实资源前,可在虚拟环境中对新工艺、新布局、新调度方案进行模拟测试与优化迭代。例如,模拟不同订单组合下的排产计划,或测试新生产线布局对物流效率的影响,从而以最低成本找到最优解。

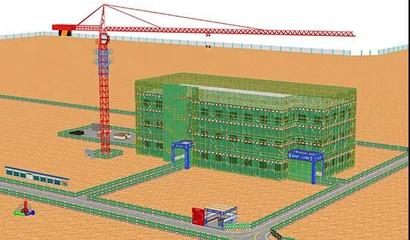

二、 智能车间建设:精益生产的数字化实践

智能车间是数字孪生智能工厂的“执行单元”和“数据源泉”。其建设核心在于实现生产现场的自动化、信息化与智能化。

- 设备互联与数据采集:通过工业网关、边缘计算等技术,实现各类数控机床、机器人、AGV等设备的互联互通,实时采集生产、质量、能耗等数据,为上层决策提供依据。

- 柔性化生产:结合MES(制造执行系统)和高级排程(APS),智能车间能够快速响应多品种、小批量的定制化订单需求,实现生产线的快速换型和资源的动态调配。

- 人机协同:引入协作机器人、AR辅助装配等技术和智能终端,提升人机协作效率与作业精度,降低工人劳动强度与技能门槛。

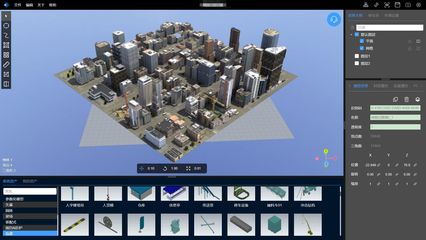

三、 3D数据可视化大屏交互系统:工厂的“智慧大脑”与“指挥中心”

3D数据可视化大屏交互系统是将数字孪生体与海量业务数据深度融合后,以直观、动态、交互的方式进行呈现的“驾驶舱”。它是工厂管理者的决策支持核心。

- 全局态势感知:在一个集成的3D场景中,宏观展示整个工厂的实时运行状态,包括各车间产能、关键设备OEE(全局设备效率)、在制品位置、能源消耗热力图等,一目了然。

- 钻取式分析与交互:支持从工厂总览下钻到具体车间、生产线乃至单台设备,查看其详细参数、历史曲线、关联告警。管理者可通过手势或触控与大屏进行交互,如点击设备查看维修记录,拖拽视角进行虚拟巡检。

- 关键指标(KPI)动态监控:将生产、质量、成本、交付等核心KPI以图表、仪表盘等形式进行可视化呈现,并设定阈值告警,辅助管理者快速识别异常、定位问题根源。

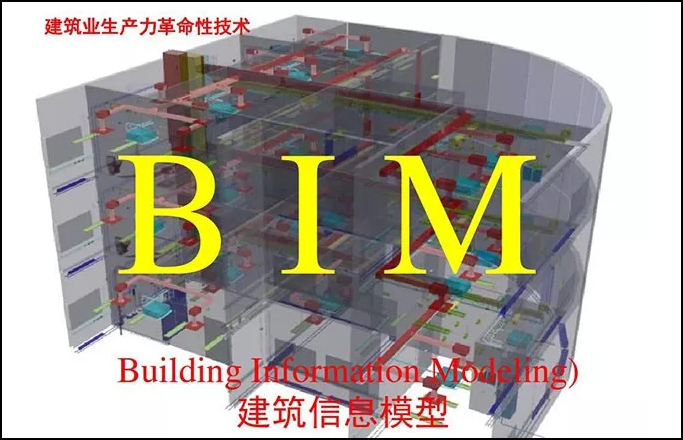

四、 建筑信息模型(BIM)技术:从建筑到工厂的数字化基石

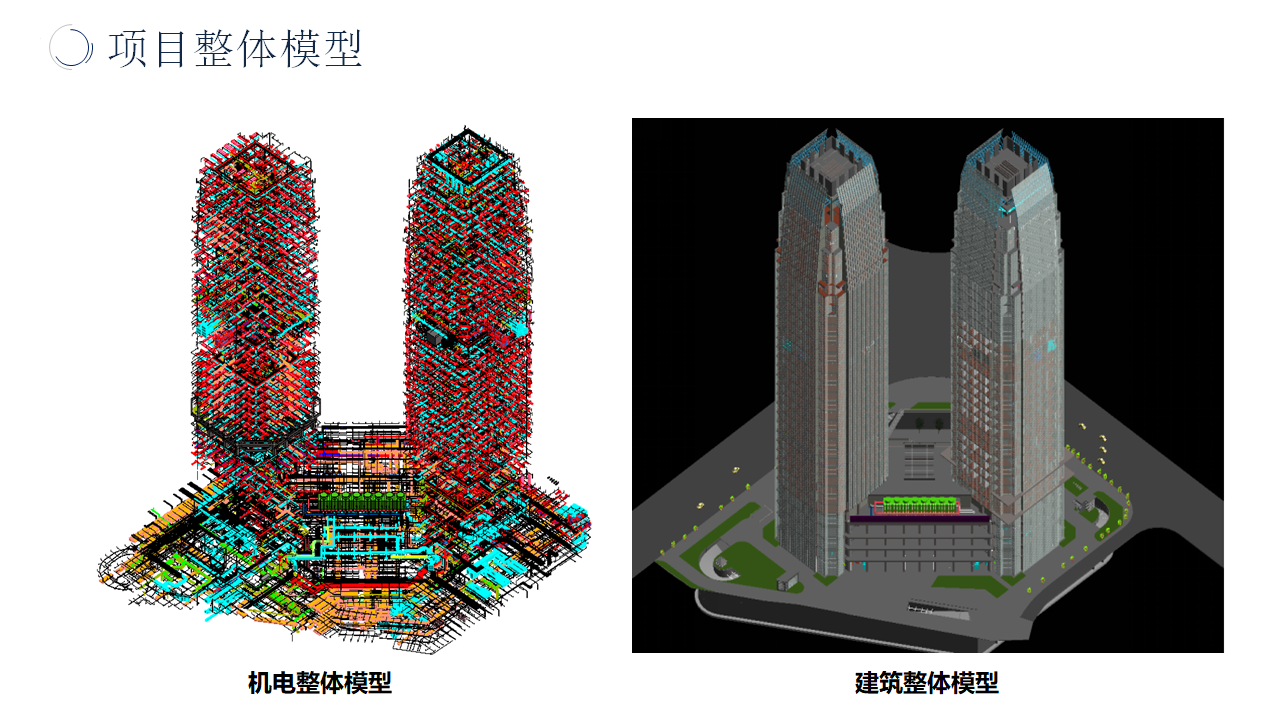

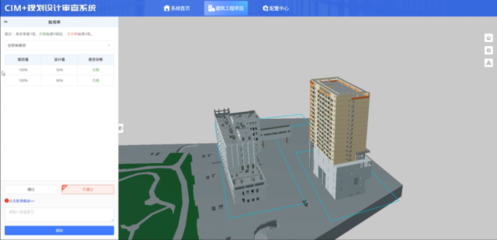

BIM技术不仅是建筑设计领域的革命,在智能工厂建设中同样发挥着不可替代的“数字底板”作用。

- 设计与协同:在工厂规划设计阶段,利用BIM进行三维协同设计,整合建筑、结构、机电、工艺管道、生产设备布局,提前发现并解决各专业间的“碰撞”问题,优化空间利用与管线排布。

- 施工与交付:基于BIM模型进行施工模拟、进度管理和物料统计,提高施工效率与精度。项目竣工后,形成包含完整几何信息与属性信息的“数字资产”,无缝对接后续的运维与数字孪生系统。

- 运维集成:BIM模型与物联网、资产管理系统结合,可以实现对工厂基础设施(如空调、配电、消防)的智能化管理,例如,快速定位管道阀门位置、查询设备供应商信息、指导维护维修工作。

###

珠海数字孪生智能工厂的建设,是一场以数据为驱动、以模型为核心、以可视化为界面的深刻变革。它不仅仅是技术的堆砌,更是生产模式、管理思维和产业生态的重构。通过将数字孪生、智能车间、3D可视化与BIM技术深度融合,珠海的企业正致力于打造透明、高效、柔性、可持续的未来工厂,这不仅将大幅提升本地制造业的核心竞争力,也为粤港澳大湾区的智能制造发展树立了新的标杆。随着5G、人工智能、边缘计算等技术的进一步成熟,这一智能工厂范式将释放出更大的价值潜能,引领中国制造迈向更高水平。